Переходную втулку растачивают из стали на токарном станке при обязательном соблюдении размеров под

рабочую

втулку или палец. В основном, это делается заранее, так как на месте растачиваемого отверстия поймать допуски

легче и точнее по изначально изготовленной переходной втулке. Но бывает так, что заказчик просит произвести

первичную обработку (убрать эллипс), и уже по полученным размерам заказывает самостоятельно втулки. Во втором

случае заказчик несет полную ответственность за соблюдение размеров переходной втулки.

Переходную втулку растачивают из стали на токарном станке при обязательном соблюдении размеров под

рабочую

втулку или палец. В основном, это делается заранее, так как на месте растачиваемого отверстия поймать допуски

легче и точнее по изначально изготовленной переходной втулке. Но бывает так, что заказчик просит произвести

первичную обработку (убрать эллипс), и уже по полученным размерам заказывает самостоятельно втулки. Во втором

случае заказчик несет полную ответственность за соблюдение размеров переходной втулки.

Сам процесс восстановления при данном способе имеет всего 3 этапа:

-Центровка (базирование)

-Первичная обработка (удаление эллипса)

-Запрессовка готовой втулки

Поэтому данный метод считается менее затратным по отношению к наплавке (все зависит от стоимости изготовления

втулки).

Но, если подумать, экономию при данном способе получает исполнитель, а не заказчик. Так как процесс и время

обработки детали, а так же затраты на материалы(сварка, режущие инструменты и т.д.) прилично сокращаются.

+Плюсы данного метода заключаются в сокращении времени и затрат, необходимых для обработки детали, и цена

соответственно меньше. На этом мы считаем плюсы заканчиваются.

-Минусы этого способа:

Самый большой минус — это то, что при расточке отверстия под втулку, приходится жертвовать толщиной стенки. На

заводе инженеры и специалисты не просто так рассчитывают нагрузку под каждое отверстие. Поэтому мы стараемся

придерживаться их расчетам.

Самый большой минус — это то, что при расточке отверстия под втулку, приходится жертвовать толщиной стенки. На

заводе инженеры и специалисты не просто так рассчитывают нагрузку под каждое отверстие. Поэтому мы стараемся

придерживаться их расчетам.

— Ни для кого не секрет, что каким бы способом не восстанавливали вашу деталь, она не будет служить вам вечно.

Срок службы в основном зависит от того, как часто вы будете проводить техобслуживание, и какую нагрузку получает

ваша техника во время эксплуатации.

Так как втулка не является целой частью детали, она со временем начинает разбивать отверстие или вовсе

смещается. А при необходимости последующего ремонта, стенка детали станет еще тоньше, поскольку при первичной

обработке как говорилось раньше, убирается эллипс. И тут без наплавки уже не обойтись, иначе стенка просто не

выдержит нагрузку.

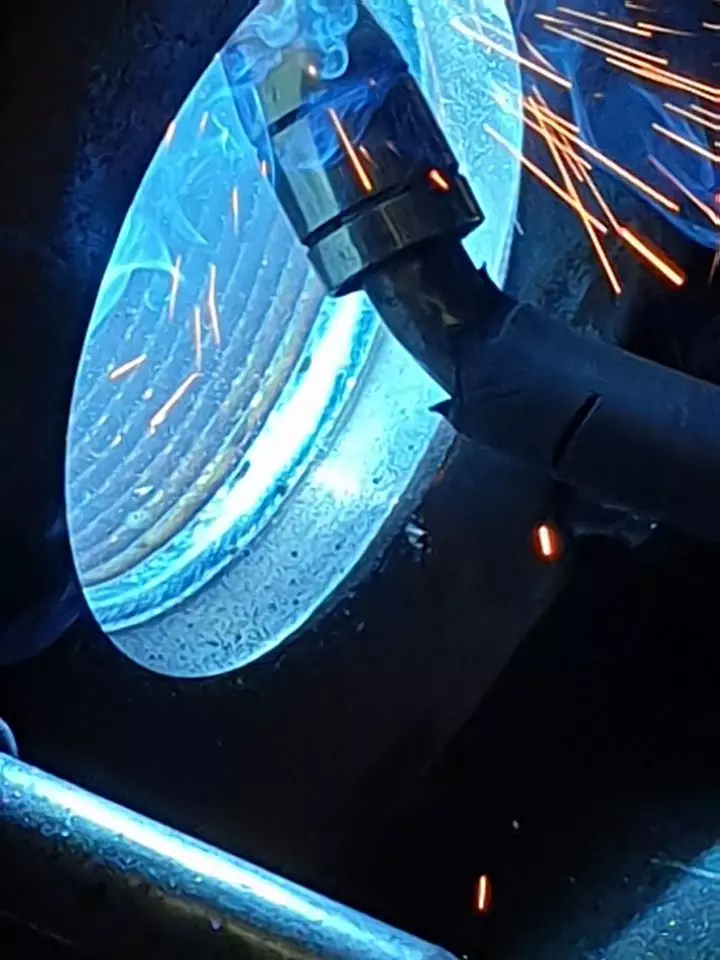

Наплавка производится с помощью сварочного полуавтомата и наплавочного станка с использованием

специальной

металлической проволоки в среде защитных газов. Процесс восстановления методом наплавки требует больше времени и

усилий на обработку детали.

Наплавка производится с помощью сварочного полуавтомата и наплавочного станка с использованием

специальной

металлической проволоки в среде защитных газов. Процесс восстановления методом наплавки требует больше времени и

усилий на обработку детали.

При подготовке к наплавке, в первую очередь, производят установку и центровку мобильного расточного комплекса.

Следующим этапом является первичная обработка до устранения эллипса. После первичной обработки, наплавляемую

поверхность тщательно очищают от смазки и обезжиривают, затем устанавливают наплавочный станок, следом

настраивается

режим сварки и наплавочный станок. А дальше запускается процесс наплавки отверстия под строгим контролем

опытного

сварщика. После того, как наплавочный станок завершает свой рабочий цикл, последующим этапом является черновая

обработка, а затем чистовая, с подачей резца часовым индикатором (точность 0,01 мм.).

+Плюсы данного способа:

+Стенка отверстия детали сохраняет заводской размер, тем самым не утрачивается коэффициент запаса прочности.

+Обработанная поверхность получает повышенную твердость.

+Отсутствие ограничений по размерам наплавляемых поверхностей изделий.

+Восстановление торцевых частей детали.

—Минусы использования наплавки:

-Стоимость восстановления выше, чем при использовании переходной втулки.

-Трудность наплавки деталей тяжелой формы.

-Изделия из чугуна тяжело обрабатываются, так как при наплавке приводят к отбеливанию, то есть выделению

цементита. Но, не смотря на это, мы успешно восстанавливаем отверстия из чугуна методом наплавки.

Подводя итоги, хотим сказать, что не важно кто будет вам производить ремонт отверстий, а важно то, чтобы вы

получили качественный результат.

Качество, профессиональность, экономичность

Опытные специалисты

Высокая точность обработки 0,01

Выезд на место вашей техники